Artykuł zrealizowany przy wsparciu serwisu 4diy.pl

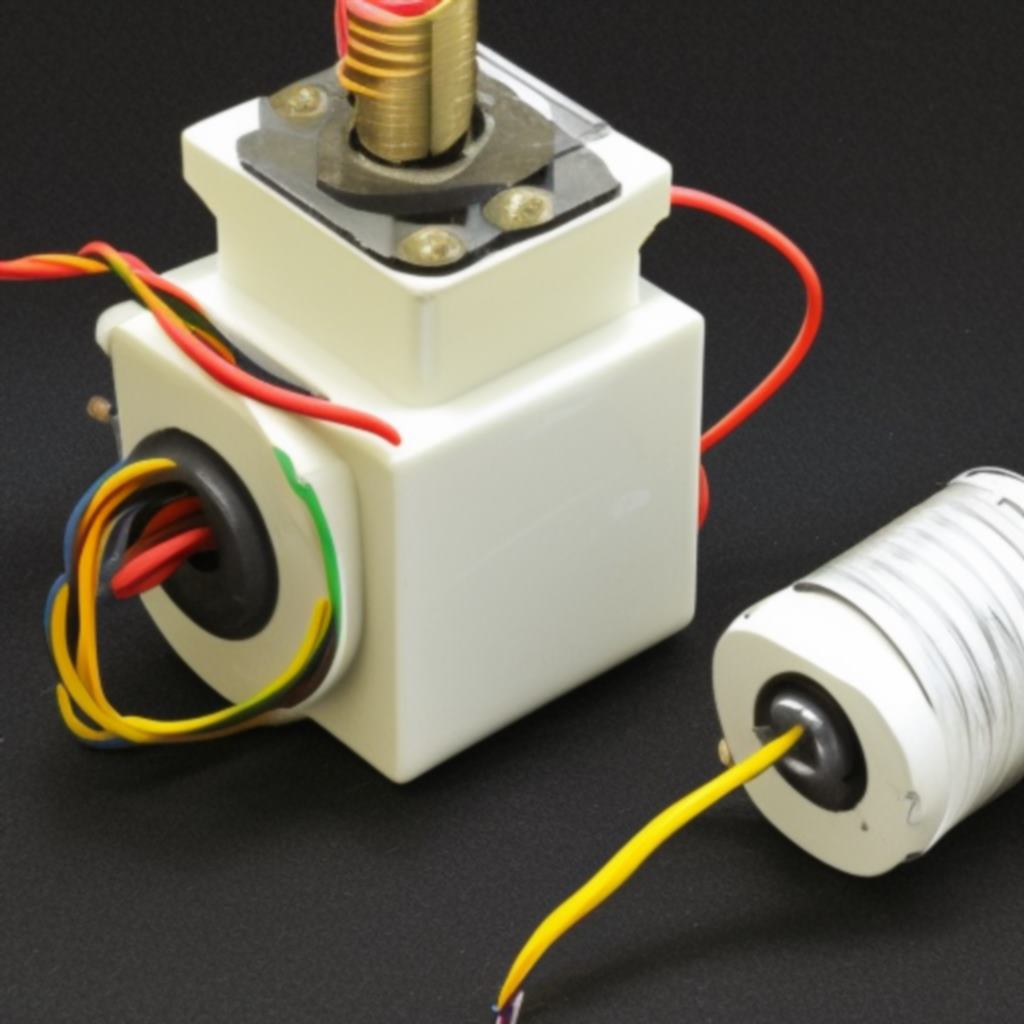

Silniki krokowe mogą być trudne do okablowania ze względu na ich rozmiar i złożoność. Jest to szczególnie prawdziwe, jeśli pracujesz ze starszymi, odrzucone, lub ocalałych silników krokowych, które mogą nie być prawidłowo oznakowane. Często te silniki będą miały cztery lub sześć kolorowych przewodów wystających z nich i żadnych oznaczeń, co w ogóle na obudowie. Na szczęście, z niektórych prób i błędów i trochę cierpliwości można zwykle dowiedzieć się, które pary przewodów są które i jak powinny być połączone.

Najpierw należy ustalić, czy silnik krokowy ma konfigurację unipolarną lub bipolarną. Unipolar stepper ma jedną cewkę na fazę (cztery przewody), podczas gdy dwubiegunowy stepper ma dwie cewki na fazę, każdy z własnym przewodem i połączenia środkowego.

Po ustaleniu, z jakim typem silnika krokowego pracujesz, powinieneś użyć multimetru do zmierzenia oporu pomiędzy każdą parą przewodów. Zazwyczaj multimetr powinien wyświetlić podobny odczyt pomiędzy każdą parą przewodów, ale może tego nie zrobić, gdy w tej samej fazie znajduje się więcej niż jedna cewka.

Następnie należy ustalić, czy silnik krokowy ma napęd stałoprądowy czy sterownik PWM. Różnica między nimi polega na tym, że napęd stałoprądowy wykorzystuje wysokie napięcie na każdym uzwojeniu, a następnie powoli je zmniejsza, aż prąd w uzwojeniu spadnie do pożądanej wartości. Jest to bardziej wydajne niż napęd PWM, ponieważ może utrzymać prąd w uzwojeniach na względnie stałym poziomie.

Sterownik PWM pobiera wejście ze sterownika choppera i wysyła je do każdej pojedynczej cewki w silniku krokowym poprzez tranzystor. Tranzystor jest podłączony do rezystora w szeregu z każdą cewką i steruje wyjściem sterownika choppera poprzez porównanie prądu przez rezystor sensoryczny z napięciem wejściowym.

Niektóre sterowniki PWM wykorzystują również potencjometr trymera do kontroli prądu. Może to być przydatne do regulacji maksymalnego prądu w oparciu o moment obrotowy i napięcie znamionowe silnika krokowego.

Należy sprawdzić producenta arkusz specyfikacji lub arkusz danych dla silnika krokowego, aby określić jego napięcie znamionowe, ampery i ohm. Jeśli nie są one zawarte, można je obliczyć za pomocą prawa Ohma.

Idealnie, będziesz potrzebował oddzielnego zasilacza dla silnika krokowego. Można je znaleźć online, w sklepie z narzędziami, lub w lokalnym sklepie elektronicznym dostaw. Będziesz chciał się upewnić, że wyjście z zasilacza jest na tyle niskie, że nie uszkodzi silnika.

Jeśli moc zasilacza jest zbyt wysoka, może to spowodować przegrzanie silnika krokowego i chipa na płytce ekstrudera. Aby tego uniknąć, powinieneś zawsze uruchamiać swój silnik krokowy od najniższego możliwego napięcia (najlepiej 3V lub więcej), aż nie będzie mógł się obracać.

Powinieneś być również świadomy, że polaryzacja silnika krokowego może mieć wpływ na jego zdolność do wytwarzania momentu obrotowego. Dzieje się tak dlatego, że kąt wirnika musi być inny niż jego idealny kąt, aby pokonać własną bezwładność i obciążenie, które napędza.

Podobne tematy